English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Introducción al tambor de zeolita

2023-12-23

Introducción al tambor de zeolita

La función de adsorción del tambor de zeolita se realiza principalmente mediante la zeolita con alta relación Si-Al cargada en su interior.

La zeolita se basa en su propia estructura vacía única, el tamaño de la abertura es uniforme, la estructura vacía interna está desarrollada, el área de superficie específica es grande, la capacidad de adsorción es fuerte, contiene una gran cantidad de poros invisibles, 1 gramo de material de zeolita en la apertura, el área de superficie específica puede llegar a 500-1000 metros cuadrados después de expandirse, mayor para propósitos especiales.

La adsorción física ocurre principalmente en el proceso de eliminación de impurezas en las fases líquida y gaseosa de la zeolita. La estructura porosa de la zeolita proporciona una gran cantidad de superficie específica, por lo que es muy fácil de absorber y recoger impurezas. Debido a la adsorción mutua de moléculas, una gran cantidad de moléculas en la pared del poro de la zeolita puede producir una fuerte fuerza gravitacional, al igual que una fuerza magnética, para atraer impurezas del medio hacia la abertura.

Además de la adsorción física, a menudo ocurren reacciones químicas en la superficie de la zeolita. La superficie contiene una pequeña cantidad de enlace químico, forma de grupo funcional de oxígeno e hidrógeno, y estas superficies contienen óxidos molidos o complejos que pueden reaccionar químicamente con las sustancias adsorbidas, para combinarse con las sustancias adsorbidas y agregarse al interior y a la superficie. de zeolita.

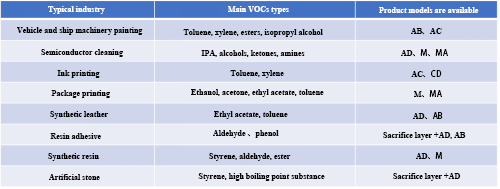

Introducción a la tecnología de zeolita.

Según las condiciones de trabajo de los clientes, se seleccionan diferentes tipos de zeolita para tener una capacidad de adsorción más eficiente. Según las condiciones de trabajo habituales, los modelos de tambores de zeolita son los siguientes:

Proceso de concentración por adsorción del tambor de zeolita.

El proceso de concentración por adsorción del tambor de zeolita se divide en tres pasos:

1. El gas de escape que contiene COV se convierte en gas limpio mediante el anillo exterior del cilindro a través del módulo del cilindro de zeolita y se elimina mediante el anillo interior. En este proceso, los COV en los gases de escape se absorben firmemente en el módulo de zeolita utilizando la estructura de poros especial y las altas características superficiales específicas del módulo de zeolita con una alta relación Si-Al.

2. El tambor de zeolita se divide en zona de adsorción, zona de desorción y zona de enfriamiento. Durante la operación, el tambor gira lentamente para garantizar que el módulo del tambor se transfiera a la zona de desorción antes de la saturación de adsorción para la desorción a alta temperatura, y luego ingresa a la zona de enfriamiento para enfriar y enfriar para recuperar la capacidad de adsorción;

3. Cuando el módulo de zeolita se transfiere a la zona de desorción, una pequeña corriente de aire caliente pasa a través del anillo interior del tambor a través del módulo de tambor de la zona de desorción para purgar y regenerar por desorción el módulo de zeolita. La pequeña corriente de gas residual de alta concentración proveniente de la desorción ingresa luego al proceso de postratamiento.

Ventajas técnicas del tambor de zeolita.

1. Partición válida

El diseño de la partición del tambor de zeolita es la clave para realizar su función continua de absorción y desorción. El tambor de zeolita se divide en zona de adsorción, zona de desorción y zona de enfriamiento con un ángulo de partición razonable para maximizar la tasa de utilización del módulo de zeolita.

2. Concentración eficiente

La relación de concentración de zeolita es la clave para garantizar la seguridad de su funcionamiento y el ahorro de energía. El diseño de un índice de concentración razonable puede lograr la mayor eficiencia de tratamiento con el menor consumo de energía operativa bajo la premisa de garantizar la seguridad. La relación de concentración máxima del tambor de zeolita en funcionamiento continuo puede alcanzar 30 veces. El funcionamiento intermitente se puede lograr en condiciones especiales.

3. Desorción a alta temperatura

El módulo de zeolita en sí no contiene materia orgánica, tiene un buen rendimiento retardante de llama y resistencia a altas temperaturas. La temperatura de desorción es 180 ~ 220℃, y la temperatura de resistencia al calor en uso puede alcanzar 350℃. La desorción es completa y la tasa de concentración de COV es alta. El módulo de zeolita puede soportar una temperatura máxima de 700℃Y se puede regenerar fuera de línea a alta temperatura.

4. Purificación eficiente

Después del pretratamiento mediante el dispositivo de filtrado, los gases residuales de COV ingresan al área de adsorción del cilindro para ser adsorbidos y purificados, y la eficiencia de adsorción más alta puede alcanzar el 98%.

5. El módulo es fácil de desmontar y reemplazar

Tamaño estandarizado, se pueden reemplazar individualmente módulos rotos o muy contaminados.

6. Servicio de regeneración sin conexión

La eficiencia de adsorción disminuye después de que el módulo se usa durante mucho tiempo y la eficiencia del tratamiento disminuye. Según el estado de contaminación del módulo de zeolita, se lleva a cabo la clasificación de contaminación para determinar el proceso de regeneración y la regeneración fuera de línea.

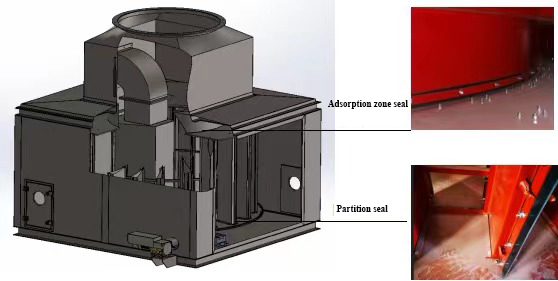

Construcción de tambor

1:El sello del cilindro está hecho de una tira selladora de fluorosilicio, que puede soportar 300 ℃ por un corto tiempo y puede funcionar continuamente por debajo de 200 ℃.

2:El sistema de tambor estará aislado con fibra de vidrio ignífuga y revestimiento de acero galvanizado. Todas las juntas de la capa aislante deben plegarse y calafatearse para evitar el viento y la lluvia.

3:La zona de adsorción y la zona de desorción están equipadas cada una con un transmisor de presión diferencial, con un rango de medición de 0-2500pa; Marca: Deville. El manómetro diferencial del tambor está instalado en un lado de la puerta de inspección del motor de la caja del tambor y el terminal del instrumento está reservado fuera de la caja del tambor.

4:Marca de motor rotativo: Japón Mitsubishi.

5:El material estructural interno del tambor es SUS304 y la placa de soporte Q235.

6:El material de la estructura del casco del tambor es acero al carbono.

7:El equipo está equipado con orejas de elevación y asientos de apoyo para el transporte, instalación, operación y mantenimiento de la grúa.

requerimientos técnicos

1 Requisitos de condiciones de trabajo

1, temperatura y humedad de adsorción

El tambor de tamiz molecular tiene requisitos claros para la temperatura y la humedad de los gases de escape. En general, bajo condiciones de trabajo de temperatura ≤35℃ y humedad relativa ≤75%, el tambor se puede utilizar normalmente. En condiciones extremas, como temperatura ≥35 ℃, humedad relativa ≥80 %, la eficiencia disminuirá drásticamente; Si el gas residual contiene diclorometano, etanol, ciclohexano y otras sustancias de difícil adsorción, la temperatura de trabajo debe ser inferior a 30 ℃; Cuando la temperatura y la humedad de los gases de escape que ingresan al cilindro no cumplen con los requisitos de diseño, se requiere un diseño especial.

2.Temperatura de desorción

La temperatura más alta de desorción es 300 ℃, la temperatura más baja es 180 ℃ y la

La temperatura de desorción diaria es de 200 ℃. Utilice aire fresco para la desorción, no utilice RTO ni escape de CO; Cuando la temperatura de desorción no se ajusta a los requisitos de diseño, no se puede garantizar la eficiencia del procesamiento. Una vez completada la desorción, el módulo de batería debe purgarse hasta alcanzar la temperatura normal antes de continuar usándolo.

3, volumen de aire:

En circunstancias normales, la velocidad del viento de adsorción debe estar de acuerdo con los requisitos del valor de diseño, no más del 10% de la velocidad del viento requerida o menos del 60% de la velocidad del viento requerida, si la velocidad del viento de adsorción no cumple con la velocidad del viento de diseño. , no puede garantizar la eficiencia del procesamiento.

4, concentración:

la concentración de diseño del tambor es la concentración máxima; cuando la concentración no cumple con los requisitos de diseño, no se puede garantizar la eficiencia del procesamiento.

5, polvo, niebla de pintura:

La concentración de polvo en los gases de escape que ingresan al cilindro no debe exceder 1 mg/Nm3 y el contenido de niebla de pintura no debe exceder 0,1 mg/Nm3, por lo que el dispositivo de pretratamiento generalmente contiene un dispositivo de filtración de niveles múltiples, como G4\F7. \F9 módulo de filtración de tres etapas en serie; Si la contaminación del cilindro, la inactivación, el bloqueo y otros fenómenos causados por un tratamiento inadecuado del polvo y la niebla de pintura no podrán garantizar la eficiencia del procesamiento del cilindro.

6, sustancias de alto punto de ebullición

Las sustancias de alto punto de ebullición (como los COV con un punto de ebullición superior a 170 ° C) se adsorben fácilmente en el cilindro; en el modo de funcionamiento habitual, la temperatura de desorción no es suficiente para eliminarlo por completo, en este estado de funcionamiento a largo plazo. , los COV de alto punto de ebullición acumularán una gran cantidad de cilindros en el módulo, ocuparán el sitio de adsorción, afectarán el rendimiento general del sistema y pueden producir riesgos de seguridad como estofado. Para tales condiciones, se puede utilizar un proceso de regeneración a alta temperatura para detectar y realizar periódicamente operaciones de regeneración a alta temperatura en el módulo de batería; El rendimiento de adsorción no se puede garantizar cuando la sustancia de alto punto de ebullición está adherida al módulo de tambor y no se desorbe a tiempo. Para tales condiciones, se puede utilizar un proceso de regeneración a alta temperatura para detectar y realizar regularmente operaciones de regeneración a alta temperatura en el módulo de tambor. ; El rendimiento de la adsorción no se puede garantizar cuando la sustancia de alto punto de ebullición está unida al módulo del tambor y no se desorbe a tiempo.

2 Requisitos de instalación de reemplazo del módulo de batería

1, módulo de tambor de tamiz molecular para productos frágiles, la instalación debe manejarse a la ligera, evitar tirar, romper o extruir.

2. Si el módulo del tambor de tamiz molecular se sumerge en agua, comuníquese con el fabricante y séquelo bajo la guía del fabricante.

3. Después de instalar el tambor de tamiz molecular, se recomienda utilizar desorción con aire caliente a 220 ℃ durante aproximadamente 30 minutos antes de su uso.